English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- အိမ်သုံးပစ္စည်း Mold အကြီးကြီး

- အိမ်သုံးပစ္စည်းအသေးစားမှို

- ပလပ်စတစ်အိမ်သုံးအစိတ်အပိုင်းများ Mold

- ပလပ်စတစ်ဆေးဘက်ဆိုင်ရာကိရိယာမှို

- ပလပ်စတစ်ရုံး Facilities Mold

- ပလပ်စတစ် မော်တော်ကား အစိတ်အပိုင်းများ မှို

- ပလပ်စတစ်ဆိုင်ကယ်အစိတ်အပိုင်းများ Mold

- အိမ်မွေးတိရစ္ဆာန် ထုတ်ကုန်များ မှို

- Chair Plastic Mold ၊

- ပလပ်စတစ်စက်မှုအစိတ်အပိုင်းများ Mold

- Plastic Crate Injection Mold ၊

- Plastic Kid Products မှို

- ပလပ်စတစ်ပါးလွှာ-နံရံမှို

- PET Preform နှင့် Cap Mold

- ပလပ်စတစ်ပိုက် Fitting Mold

- ပလပ်စတစ်ထုတ်ကုန်များ

- အခြားမှိုများ

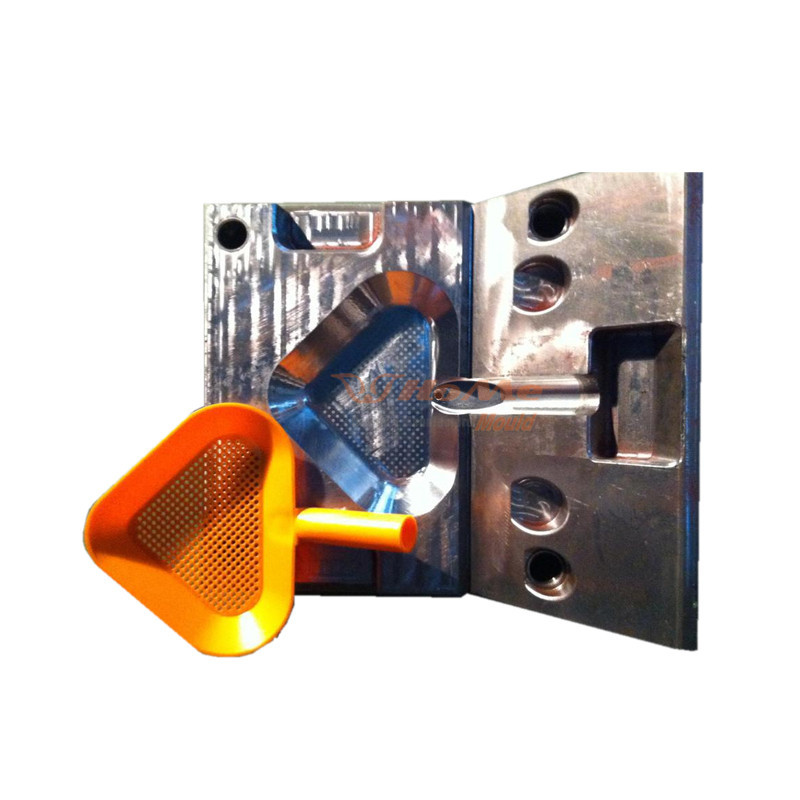

ကလေးတွေက Sandbeach Toys Mold ပါ။

စုံစမ်းမေးမြန်းရန်ပေးပို့ပါ။

ကလေးတွေက Sandbeach Toys Mold ပါ။

မှိုသံမဏိ- H13

မှိုပြား-C50

ပစ္စည်း: PP

ဆေးထိုးစနစ်- အလိုအလျောက်

အခေါင်းပေါက်- တစ်ခုတည်း

Delivery အချိန်: 40 ရက်

ထုပ်ပိုးခြင်း: သစ်သားအိတ်

သဲသောင်ပြင်အရုပ်မှို၏ဒီဇိုင်းထည့်သွင်းစဉ်းစား

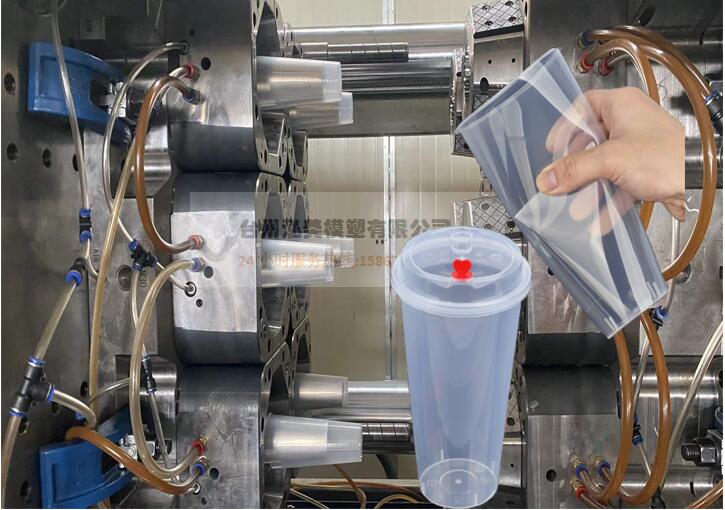

ပလပ်စတစ်ဆေးထိုးခြင်းသည် ပလတ်စတစ်အစိတ်အပိုင်းများ ထုတ်လုပ်ခြင်းအတွက် အဓိကလုပ်ငန်းစဉ်ဖြစ်သည်။ ပလတ်စတစ်သည် အလွန်အသုံးဝင်ပြီး စျေးသက်သာသော ပစ္စည်းတစ်ခုအဖြစ် လူသိများပြီး အသုံးချမှုများစွာတွင် အသုံးပြုသည်။ ကိရိယာက ဈေးကြီးပေမယ့် အစိတ်အပိုင်းတစ်ခုချင်း ကုန်ကျစရိတ်က အရမ်းနည်းတယ်။ ရှုပ်ထွေးသော ဂျီသြမေတြီများသည် ဖြစ်နိုင်ပြီး ပုံသွင်းထုတ်လုပ်နိုင်မှုတွင်သာ အကန့်အသတ်ရှိသည်။ သင့်ကွန်ပြူတာမော်နီတာ၊ မောက်စ်နှင့် ကီးဘုတ်များသည် ဆေးထိုးပုံသွင်းထားသော ပလတ်စတစ်များဖြစ်သည်။

ထိုးသွင်းပုံသွင်းခြင်းတွင် အလုံးများ သို့မဟုတ် granules ပုံစံဖြင့် ပလပ်စတစ်ကိုယူပြီး အရည်ပျော်သည်အထိ ဤပစ္စည်းကို အပူပေးခြင်းတို့ ပါဝင်ပါသည်။ ထို့နောက် အရည်ပျော်ခြင်းကို လိုချင်သောပုံသဏ္ဍာန်အဖြစ် "အအေးခံရန်" ခွင့်ပြုသည့် ခွဲခြမ်းသေခန်း/မှိုထဲသို့ တွန်းပို့သည်။ ထို့နောက် မှိုပွင့်ပြီး အပိုင်းကို ထုတ်လိုက်သည်၊ ထိုအချိန်တွင် စက်ဝန်းကို ထပ်ခါထပ်ခါ ပြုလုပ်သည်။

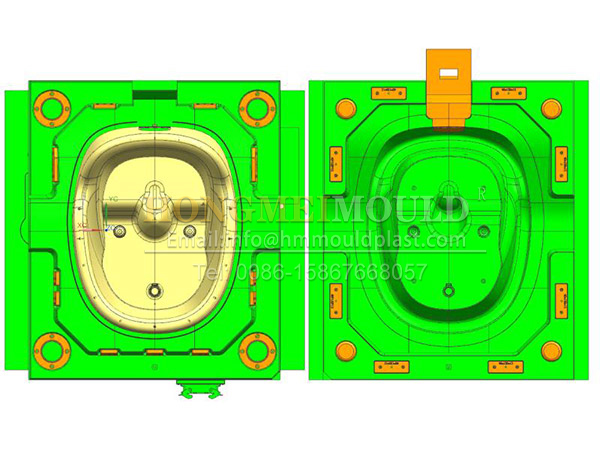

ဆေးထိုးမှိုဒီဇိုင်းတွင် မှိုဖယ်ရှားရာတွင် လွယ်ကူချောမွေ့စေရန် မူကြမ်းအင်္ဂါရပ်များ (ထောင့်ချိုးမျက်နှာပြင်များ) ပါဝင်သင့်သည်။ မျက်နှာပြင်အလျားပေါ်မူတည်၍ ဒီဂရီတစ်ဝက်အထိ အကြမ်းထောင့်များသည် သင့်လျော်ပါသည်။ ပုံမှန်အကြမ်းထောင့်များသည် ၅ လက်မထက်မကျော်သောအပိုင်းမျက်နှာပြင်များအတွက် ၁ မှ ၂ ဒီဂရီခန့်ရှိသင့်သည်။ Dimensional tolerance သတ်မှတ်ချက်သည် အစိတ်အပိုင်းကုန်ကျစရိတ်နှင့် ထုတ်လုပ်နိုင်စွမ်းကို အုပ်ချုပ်မည်ဖြစ်သည်။ ပိုမိုခံနိုင်ရည်ရှိရန် လိုအပ်သည့် အစိတ်အပိုင်း၏ သေးငယ်သော အပိုင်းတစ်ခုရှိပါက၊ ချိန်ညှိမှုအတွက် အသုံးပြုသော အရေးကြီးသောအင်္ဂါရပ်၏တည်နေရာကို ပြောပါ။ "assembly intent" fixturing ကို အသုံးပြု၍ စက်ပစ္စည်းပြုပြင်ခြင်းကဲ့သို့သော မှိုတင်ခြင်းလုပ်ငန်းစဉ်များအတွက် ဒီဇိုင်းနှင့်အစီအစဥ်အစား တင်းကျပ်သောသည်းခံမှုကို မသတ်မှတ်ပါနှင့်။

ဂေါ်ပြားမှိုတွင် ပေါလစ်တိုက်ခြင်း၏ လုပ်ဆောင်ချက်

ပွတ်တိုက်ခြင်းသည် ဆေးထိုးမှိုထုတ်လုပ်ခြင်းတွင် အရေးပါသော အပြီးသတ်လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ပွတ်တိုက်ခြင်း၏ ရည်ရွယ်ချက်မှာ သေးငယ်သော ခြစ်ရာများကို ဖယ်ရှားရန်နှင့် workpiece ၏ မျက်နှာပြင် ကြမ်းတမ်းမှုကို လျှော့ချရန် ဖြစ်သည်။ in-mold fabrication 37 ကို ကောင်းစွာသိသည်။–စုစုပေါင်းအချိန်၏ 50% ကိုအသုံးပြုသည်။fiသမားရိုးကျနည်းပညာများကို အသုံးပြု၍ ကျွမ်းကျင်လုပ်သားများက အများစုလုပ်ဆောင်သည့် နင်းချေခြင်းလုပ်ငန်းဖြစ်သည်။ ခေတ်မီစက်မှုလုပ်ငန်းတွင် ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များတွင် ပိုမိုတိကျမှုနှင့် ကုန်ထုတ်စွမ်းအားလိုအပ်ချက်များ တိုးမြင့်လာခြင်းကြောင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို အလိုအလျောက်စနစ်နှင့် ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းတို့သည် ပိုမိုအရေးကြီးသော လုပ်ငန်းတာဝန်များဖြစ်လာပါသည်။

ထို့ကြောင့်၊ မြင့်မားသောအကျိုးရှိစွာ polishing machining နှင့်finishing နည်းပညာကို အချိန်အတော်ကြာ ပြင်းပြင်းထန်ထန် လိုလားတောင့်တကြပြီး ကုန်ထုတ်စွမ်းအားကို တိုးမြင့်စေပြီး လုပ်သားပြင်းထန်မှုကို လျှော့ချပေးသည်။

လက်ရှိ တရုတ်နိုင်ငံမှ မှိုလုပ်ငန်းတွင် မှိုပွတ်တိုက်ရာတွင် အသုံးပြုသည့် အလိုအလျောက် ပေါလစ်တိုက်သည့် စက်အချို့ကို ချည်နှောင်ထားသော ပွန်းပဲ့ခြင်းများကို နက်နက်ရှိုင်းရှိုင်း အသုံးပြုထားသည်။ ပိုမိုကောင်းမွန်သော မျက်နှာပြင်အရည်အသွေးကို မြန်နိုင်သမျှ မြန်မြန်ရရှိစေရန် လုပ်ငန်းစဉ်တွင် ချိန်ညှိထားသည့် ဖိအား၊ ကျွေးနှုန်းနှင့် ကိရိယာကွက်များကဲ့သို့သော ပွတ်တိုက်မှုအခြေအနေ အနည်းငယ်ရှိပါသည်။ ပျော့ပျောင်းသောဘောလုံးအမျိုးအစားဘီးကို အသုံးပြု၍ ကြိတ်ခွဲသည့်ဗဟိုဖြင့် လွတ်လပ်သောပုံစံမျက်နှာပြင်ပေါ်တွင် ပွတ်တိုက်ခြင်းနည်းပညာ။ ဤနည်းပညာသည် ဖြတ်တောက်ခြင်းလုပ်ငန်းစဉ်တွင် ဖြတ်တောက်ခြင်းလုပ်ငန်းစဉ်တွင် ဖြတ်တောက်ထားသော အမြင့်ကိုသာ ဖယ်ရှားနိုင်ပြီး ဖြတ်တောက်ခြင်းလုပ်ငန်းစဉ်တွင် ထုတ်ပေးသည့်ပုံစံ၏တိကျမှုကို ထိထိရောက်ရောက်ထိန်းသိမ်းထားရန် အသုံးပြုသည်။ စက်ရုပ်စက်ရုပ်၏ လက်ကောက်ဝတ်တွင် တပ်ဆင်ထားသော အလိုအလျောက် လိုက်လျောညီထွေဖြစ်စေသော အဆုံးအကျိုးသက်ရောက်မှုကို အသုံးပြု၍ အလိုအလျောက် ပွတ်ခြင်းစနစ်အား လုပ်ဆောင်သည်။ အမည်မသိ သုံးဖက်မြင် မျက်နှာပြင်ကို ပွတ်ရန် ဤစနစ်ကို အသုံးပြုခဲ့သည်။