English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

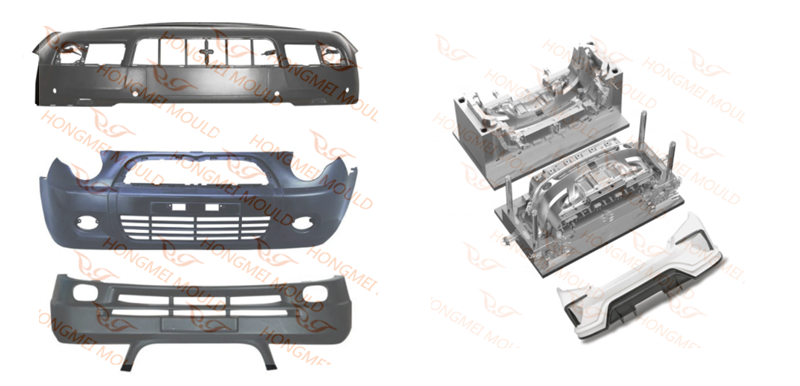

ကားရှေ့ဘန်ပါပုံသွင်းနည်း

2021-07-14

ကားရှေ့ဘန်ပါပုံသွင်းနည်း?

1၊ ပလပ်စတစ်အစိတ်အပိုင်းများ၏ဖွဲ့စည်းပုံဆိုင်ရာခွဲခြမ်းစိတ်ဖြာ

ရှေ့ဘန်ပါပုံသဏ္ဍာန်သည် ကုန်းနှီးနှင့် ဆင်တူသည်။ ပစ္စည်းမှာ PP + epdm-t20 ဖြစ်ပြီး ကျုံ့နိုင်အား 0.95% ဖြစ်ပါတယ်။ PP သည် ဘမ်ပါ၏ အဓိကပစ္စည်းဖြစ်ပြီး EPDM သည် ဘမ်ဘာကာဗာ၏ ပျော့ပျောင်းမှုကို တိုးတက်စေနိုင်သည်။ T20 ဆိုသည်မှာ ဘမ်ဘာကာဗာ၏ တောင့်တင်းမှုကို မြှင့်တင်ပေးနိုင်သော ပစ္စည်းသို့ 20% talcum powder ကို ပေါင်းထည့်ခြင်းကို ဆိုလိုသည်။

ပလပ်စတစ် အစိတ်အပိုင်းများ၏ အင်္ဂါရပ်များမှာ-

(၁) ပုံသဏ္ဍာန်သည် ရှုပ်ထွေးသည်၊ အရွယ်အစား ကြီးမားသည်၊ နံရံအထူသည် အတော်လေးသေးငယ်သည်၊ ၎င်းသည် ကြီးမားသောပါးလွှာသော နံရံကပ်ပလပ်စတစ် အစိတ်အပိုင်းများ ပိုင်ဆိုင်သည်။

(၂) ပလပ်စတစ် အစိတ်အပိုင်းများသည် အဖုအထစ်များစွာရှိပြီး ထိုးဖောက်ဝင်ရောက်မှု၊ တင်းမာမှုများနှင့် ဆေးထိုးပုံသွင်းခြင်း အရည်ပျော်မှု၏ ကြီးမားသော စီးဆင်းမှုကို ခံနိုင်ရည်ရှိသည်။

(၃) ပလတ်စတစ် အစိတ်အပိုင်း၏ အတွင်းဘက်တွင် ဘောင်သုံးခုပါရှိပြီး အူတိုင်ကို နေရာတစ်ခုစီတွင် ဘေးတိုက်ဆွဲရန် အလွန်ခက်ခဲသည်။

2၊ မှိုဖွဲ့စည်းပုံကိုခွဲခြမ်းစိတ်ဖြာ

ရှေ့ဘမ်ပါ ပင်မကိုယ်ထည် ဆေးထိုးမှိုသည် အတွင်းပိုင်းခွဲမျက်နှာပြင်ကို လက်ခံပြီး ပူသောအပြေးသမားကို ဖြတ်သန်းကာ sequence valve မှ ထိန်းချုပ်ထားသည်။ နှစ်ဖက်စလုံးရှိ ပြောင်းပြန်ခေါက်ကိတ်သည် အမြင့်ဆုံးအတိုင်းအတာ 2500 × 1560 × 1790 မီလီမီတာရှိသော အလျားလိုက်အမိုးအကာနှင့် အလျားလိုက်အမိုးနှင့် အဖြောင့်အမိုးကြီးများ၏ ဖွဲ့စည်းပုံကို လက်ခံပါသည်။

1. အစိတ်အပိုင်းများဖွဲ့စည်းပုံဒီဇိုင်း

အဆင့်မြင့်အတွင်းပိုင်းခွဲခြင်း မျက်နှာပြင်နည်းပညာကို ပုံစံခွက်ဒီဇိုင်းတွင် ထည့်သွင်းအသုံးပြုထားပြီး၊ အသုံးဝင်ပုံမော်ဒယ်တွင် ခွဲထွက်ကုပ်ကြိုးကို ဘမ်ဘာ၏အသွင်အပြင်မဟုတ်သော မျက်နှာပြင်တွင် ဝှက်ထားသောကြောင့် အားသာချက်များရှိပြီး ကားပေါ်တွင် တပ်ဆင်ပြီးနောက် မမြင်ရနိုင်၊ အသွင်အပြင်။ သို့သော်လည်း ဤနည်းပညာ၏ အခက်အခဲနှင့် ဖွဲ့စည်းပုံသည် ပြင်ပအမျိုးအစား ဘမ်ဘာထက် ပိုမိုရှုပ်ထွေးပြီး နည်းပညာဆိုင်ရာ အန္တရာယ်လည်း မြင့်မားပါသည်။ မှို၏ ကုန်ကျစရိတ်နှင့် စျေးနှုန်းမှာလည်း ပြင်ပအမျိုးအစား ဘမ်ပါထက် များစွာမြင့်မားသည်။ ဒါပေမယ့် လှပတဲ့အသွင်အပြင်ကြောင့် ဒီနည်းပညာကို အလယ်အလတ်နဲ့ တန်းမြင့်ကားတွေမှာ တွင်ကျယ်စွာ အသုံးပြုကြပါတယ်။

ထို့အပြင်၊ ပလတ်စတစ် အစိတ်အပိုင်းသည် အပေါက်များ အများအပြားရှိပြီး အချို့မှာ ဧရိယာ ကျယ်သည်။ လေဝင်လေထွက်အပေါက်နှင့် ပျက်ပြယ်သွားသော ရှောင်ရန်အပေါက်ကို တိုက်မိသည့်နေရာတွင် ဒီဇိုင်းထုတ်ထားပြီး ထည့်သွင်းမှုထောင့်သည် 8° ထက်ကြီးသောကြောင့် မှို၏ဝန်ဆောင်မှုသက်တမ်းကို တိုးမြှင့်ပေးနိုင်သည့်အပြင် ဖလက်ရှ်ထုတ်လုပ်ရန် မလွယ်ကူပါ။

ရှေ့ဘမ်ပါ ဆေးထိုးမှို အစိတ်အပိုင်းများနှင့် ပုံစံပလိတ်ကို တစ်ခုလုံးအဖြစ် ပြုလုပ်ထားပြီး ပုံစံပလိတ်ကို ကြိုတင် မာကျောသော ဆေးထိုးမှိုစတီးလ် P20 သို့မဟုတ် 718 ဖြင့် ပြုလုပ်နိုင်ပါသည်။

2. တံခါးပေါက်စနစ်ဒီဇိုင်း

အဆင်ပြေသော တပ်ဆင်ခြင်းနှင့် ဖြုတ်ခြင်း၏ အားသာချက်များ၊ လုပ်ငန်းစဉ်တိကျမှုအတွက် လိုအပ်ချက်နည်းပါးခြင်း၊ ကော်ယိုစိမ့်မှုအန္တရာယ်မရှိခြင်း၊ ယုံကြည်စိတ်ချရသော တပ်ဆင်မှုတိကျမှုနှင့် ထပ်ခါတလဲလဲ တပ်ဆင်ခြင်းနှင့် တပ်ဆင်ခြင်းအတွက် မလိုအပ်ဘဲ ပူပြင်းသောအပြေးသမားစနစ်ကို မှို၏လောင်းသည့်စနစ်တွင် ထည့်သွင်းထားသည်။ အနာဂတ်တွင် ပြုပြင်ထိန်းသိမ်းစရိတ် သက်သာပါသည်။

ရှေ့ဘန်ပါသည် ပုံပန်းသဏ္ဌာန်အပိုင်းဖြစ်ပြီး မျက်နှာပြင်သည် ပေါင်းစပ်အမှတ်အသားများကို ခွင့်မပြုပါ။ ဆေးထိုးပုံသွင်းသောအခါ၊ ပေါင်းစပ်အမှတ်အသားများကို ပုံပန်းသဏ္ဌာန်မဟုတ်သော မျက်နှာပြင်သို့ လျင်မြန်စွာ ဖယ်ရှားပစ်ရမည်ဖြစ်ပြီး၊ ၎င်းသည် မှိုဒီဇိုင်းတွင် အဓိကနှင့် ခက်ခဲသောအချက်များထဲမှ တစ်ခုဖြစ်သည်။ မှိုသည် 8-point sequence valve hot runner gate control technology၊ အမည်ရ SVG Technology၊ မှိုမှအသုံးပြုသော အခြားအဆင့်မြင့်နည်းပညာဖြစ်သည်။ ၎င်းသည် ပလပ်စတစ်အစိတ်အပိုင်းများ၏ မျက်နှာပြင်ပေါ်ရှိ ဂဟေအမှတ်အသားမရှိသော စံပြအကျိုးသက်ရောက်မှုကို ရရှိစေရန် ဆလင်ဒါဒရိုက်မှတစ်ဆင့် ပူသော နော်ဇယ်ရှစ်ခု၏ အဖွင့်အပိတ်ကို ထိန်းချုပ်သည်။

Svg နည်းပညာသည် မကြာသေးမီနှစ်များအတွင်း မော်တော်ကားလုပ်ငန်း၏ လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးရန်အတွက် မကြာသေးမီနှစ်များအတွင်း တီထွင်ခဲ့သော နည်းပညာအသစ်တစ်ခုဖြစ်ပြီး ကြီးမားသောပလပ်စတစ်အစိတ်အပိုင်းများနှင့် မိုက်ခရိုပါးလွှာသောနံရံပတ်ထားသောအစိတ်အပိုင်းများအတွက် အီလက်ထရွန်းနစ်စက်မှုလုပ်ငန်း။ ရိုးရာ hot runner gate နည်းပညာနှင့် နှိုင်းယှဉ်ပါက အောက်ပါ အားသာချက်များ ရှိပါသည်။

① အရည်ပျော်စီးဆင်းမှုသည် တည်ငြိမ်သည်၊ ကိုင်ဆောင်ထားသော ဖိအားသည် ပို၍တူညီသည်၊ နို့တိုက်သည့်အကျိုးသက်ရောက်မှုသည် သိသာထင်ရှားသည်၊၊ ပလပ်စတစ်အစိတ်အပိုင်းများ၏ ကျုံ့နှုန်းသည် တသမတ်တည်းဖြစ်ပြီး၊ အတိုင်းအတာ တိကျမှုကို တိုးတက်စေသည်။

② ၎င်းသည် ဂဟေအမှတ်အသားကို ဖယ်ရှားပစ်နိုင်သည်၊ သို့မဟုတ် ပုံပန်းသဏ္ဌာန်မဟုတ်သော မျက်နှာပြင်ပေါ်တွင် ဂဟေဆက်အမှတ်အသားကို ဖန်တီးနိုင်သည်။

③ မှိုသော့ခတ်မှုဖိအားနှင့် ပလပ်စတစ်အစိတ်အပိုင်း၏ကျန်ရှိသောဖိအားကို လျှော့ချပါ။

④ ပုံသွင်းစက်ဝန်းကို လျှော့ချပြီး မှိုလုပ်အား၏ ကုန်ထုတ်စွမ်းအားကို တိုးတက်စေသည်။

hot runner sequence valve ၏ simulation data chart ကို front bumper တွင်အသုံးပြုခဲ့သည်။ ပုံမှန်ဆေးထိုးဖိအား၊ မှိုသော့ခတ်မှုအင်အားနှင့် မှိုအပူချိန်အောက်တွင် မှိုစီးဆင်းမှုသည် တည်ငြိမ်ပြီး ပလပ်စတစ်အစိတ်အပိုင်းများ၏ အရည်အသွေးကောင်းမွန်သောကြောင့် မှို၏ဝန်ဆောင်မှုသက်တမ်းနှင့် ထုတ်ကုန်အရည်အသွေးနှုန်းကို မှိုစီးဆင်းမှုခွဲခြမ်းစိတ်ဖြာမှုမှ တွေ့မြင်နိုင်သည်။ အပြည့်အဝအာမခံနိုင်ပါသည်။

3. ဘေးဘက်အူတိုင်ဆွဲယန္တရား၏ဒီဇိုင်း

ရှေ့ဘမ်ပါသည် အတွင်းပိုင်းပိုင်းခြားထားသောမျက်နှာပြင်ကို လက်ခံရရှိသည်နှင့်အမျှ၊ ပုံသေပုံစံခွက်၏နောက်ဘက်တွင် ခွဲထားသောမျဉ်းသည် ရွေ့လျားနေသောမှိုဘေးဘက်၏အပေါ်ဘက်အောက်တွင် တည်ရှိသည်။ လည်ပတ်နေစဉ်အတွင်း မှိုပျက်စီးမှုအန္တရာယ်ကို ရှောင်ရှားရန်အတွက် မှိုဖွင့်စဉ်အတွင်း အူတိုင်ဆွဲခြင်းလုပ်ငန်းစဉ်ကို တင်းကြပ်စွာ ထိန်းချုပ်ထားရမည်ဖြစ်ပြီး အသေးစိတ်အချက်အလက်များအတွက် မှိုလုပ်ငန်းဆောင်ရွက်ပုံကို ကြည့်ပါ။

မှိုသည် တည့်တည့်ခေါင်မိုးအောက်တွင် ဒီဇိုင်းရေးဆွဲထားသော ရှုပ်ထွေးသောအမိုး၏ ရှုပ်ထွေးသောဖွဲ့စည်းပုံနှင့် တည့်တည့်အမိုးအကာ (ဆိုလိုသည်မှာ ခေါင်မိုးအတွင်းတွင် ပေါင်းစပ်ထားသော အမိုးအကာ) ကို လက်ခံသည်။ အူတိုင်ကို ချောမွေ့စွာဆွဲထုတ်ရန်အတွက် ခေါင်မိုးနှင့်တည့်တည့်အမိုးကြားတွင် နေရာအလုံအလောက်ရှိသင့်ပြီး ခေါင်မိုးနှင့်တည့်တည့်အမိုးကြား အဆက်အသွယ်မျက်နှာပြင်ကို 3° မှ 5° လျှောစောက်ပုံစံပြုလုပ်သင့်သည်။

အအေးခံရေလမ်းကြောင်းကို အတွင်းပိုင်းခွဲထားသော ဘန်ပါ၏ ဆေးထိုးမှို၏ ဘေးနှစ်ဖက်ရှိ ကြီးမားသောအမိုးနှင့် တည့်တည့်ကြီးအမိုးအတွက် ဒီဇိုင်းထုတ်ရမည်။ အတွင်းပိုင်းခွဲဘန်ပါ၏ ပုံသေပုံစံမှို၏ ဘေးဘက်အပေါက်ကို အူတိုင်ဆွဲရန်အတွက် ပုံသေမှိုဆေးထိုးအပ်ပုံစံဖြင့် ဒီဇိုင်းရေးဆွဲရမည်။

ဤတွင်ကျွန်ုပ်တို့ရှင်းပြလိုသည်မှာ- အတွင်းပိုင်းခွဲထားသောဘမ်ဘာ၏ဆေးထိုးမှိုနှင့် ယေဘူယျဆေးထိုးမှိုသည် မတူညီသည်မှာ၊ ရွေ့လျားနေသောမှိုတွင်ရှိနေခြင်းဖြင့် ပလတ်စတစ်အစိတ်အပိုင်းကို ထုတ်လွှတ်ခြင်းမဟုတ်သော်လည်း အဖွင့်လုပ်ငန်းစဉ်တွင် ဆွဲချိတ်ကို အားကိုးခြင်းဖြင့်၊ အဖွင့်လုပ်ငန်းစဉ်အတွင်း ပုံသေမှို၏ 43 ကိုဆွဲသည့်ဘေးဘက်အူတိုင်သည် ပေါ်လာပြီး ပလပ်စတစ်အပိုင်းသည် သတ်မှတ်ထားသောအကွာအဝေးတစ်ခုအထိ ပုံသေမှိုအတိုင်းလိုက်နေမည်ဖြစ်သည်။

4. အပူချိန်ထိန်းချုပ်မှုစနစ်၏ဒီဇိုင်း

ရှေ့ဘမ်ပါပင်မဆေးထိုးမှို၏ အပူချိန်ထိန်းချုပ်မှုစနစ် ဒီဇိုင်းသည် ပုံသွင်းစက်ဝန်းနှင့် ထုတ်ကုန်အရည်အသွေးအပေါ် ကြီးစွာသောသြဇာသက်ရောက်မှုရှိပါသည်။ မှိုအပူချိန်ထိန်းချုပ်မှုစနစ်သည် "ဖြောင့်အေးသောရေပိုက် + အအေးခံရေပိုက် + အအေးခံရေတွင်း" ပုံစံကို လက်ခံသည်။

Die ၏ cooling channel ၏ အဓိက ဒီဇိုင်းအချက်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

① ရွေ့လျားနေသောသေတ္တာ၏ဖွဲ့စည်းပုံသည် ပိုမိုရှုပ်ထွေးပြီး အပူသည် ပိုမိုစူးရှသောကြောင့် အအေးခံရန် အာရုံစိုက်ရန် လိုအပ်သော်လည်း အအေးခံချန်နယ်ကို တွန်းတံ၊ ထိပ်ဖြောင့်နှင့် ထိပ်ပိုင်းအပေါက်များမှ အနည်းဆုံး 8 မီလီမီတာအကွာတွင် ထားရှိရပါမည်။

② ရေလမ်းကြောင်းများကြားအကွာအဝေးသည် 50-60 မီလီမီတာဖြစ်ပြီး၊ ရေလမ်းကြောင်းနှင့် အပေါက်ကြားအကွာအဝေးမှာ 20-25 မီလီမီတာဖြစ်သည်။

③ အအေးခံရေလမ်းကြောင်းသည် အပေါက်များကို ဖြောင့်အောင်ပြုလုပ်နိုင်လျှင် တွင်းပေါက်များကို မပြုလုပ်ပါနှင့်။ 3 ဒီဂရီထက်နည်းသောလျှောစောက်နှင့်အတူရှိုအပေါက်များအတွက်သူတို့ကိုဖြောင့်အပေါက်များသို့တိုက်ရိုက်ပြောင်းလဲပစ်ပါ။

④ မှိုအပူချိန်သည် အကြမ်းဖျင်းမျှမျှတတဖြစ်စေရန် အအေးခံလမ်းကြောင်း၏ အရှည်သည် အလွန်ကွာခြားမှုမဖြစ်သင့်ပါ။

5. လမ်းညွှန်မှုနှင့် နေရာချထားမှုစနစ်၏ ဒီဇိုင်း

မှိုသည် ကြီးမားသောပါးလွှာသော နံရံဆေးထိုးမှိုတစ်ခုဖြစ်သည်။ လမ်းပြခြင်းနှင့် နေရာချထားခြင်းစနစ်၏ ဒီဇိုင်းသည် ပလပ်စတစ်အစိတ်အပိုင်းများ၏ တိကျမှုနှင့် မှို၏သက်တမ်းကို တိုက်ရိုက်သက်ရောက်သည်။ မှိုသည် စတုရန်းလမ်းညွှန်တိုင်နှင့် 1° တိကျသောနေရာချထားခြင်း လမ်းညွန်နေရာချထားခြင်းကို ခံယူပြီး အဆိုပါ လေးထောင့်လမ်းညွှန်တိုင် 80 × 60 × 700 (မီလီမီတာ) ကို ရွေ့လျားသေဆုံးသည့်ဘက်တွင် အသုံးပြုကာ 180 × 80 × 580 (မီလီမီတာ) လေးခု၊ ရွေ့လျားခြင်းနှင့် ပုံသေသေများကြားတွင် အသုံးပြုသည်။

ကွဲကွာနေသော မျက်နှာပြင်နေရာချထားခြင်း၏ ရှုထောင့်တွင်၊ အသေ၏အစွန်းနှစ်ဖက်တွင် ပုံသေပုံပြွန်နေရာချထားခြင်းတည်ဆောက်ပုံနှစ်ခု (အတွင်းခံပြွန်အနေအထားဟုလည်းခေါ်သည်) ကိုလက်ခံကာ ကွန်ရိုး၏ယိုင်ထောင့်သည် 5° ဖြစ်သည်။

6. demoulding စနစ်၏ဒီဇိုင်း

ပလပ်စတစ် အစိတ်အပိုင်းများသည် ပါးလွှာသော နံရံကြီး အစိတ်အပိုင်းများ ဖြစ်ပြီး ထုထည်သည် တည်ငြိမ်ပြီး ဘေးကင်းရပါမည်။ Die ၏ အလယ် အနေအထားသည် ထိပ်ဖြောင့် နှင့် ejector pin ကို လက်ခံသည်၊ ejector pin ၏ အချင်းသည် 12mm ဖြစ်သည်။ အဆက်အသွယ်ဧရိယာသည် သေးငယ်ပြီး ပြန်ရခက်သောကြောင့်၊ ejector pin သည် fixed model ၏ အပေါက်မျက်နှာပြင်နှင့် ကွဲထွက်ရန် လွယ်ကူသောကြောင့် အတွင်းပိုင်းခွဲထားသော ဘမ်ဘာကို တတ်နိုင်သမျှ ဖြောင့်အောင် ဒီဇိုင်းထုတ်သင့်ပြီး ejector pin ကို အသုံးပြုသင့်ပါသည်။ နည်းသော။

တွန်းအား အများအပြားကြောင့်၊ တွန်းအားနှင့် ပြန်လည်သတ်မှတ်မှု အင်အားတို့သည် ကြီးမားသောကြောင့် ထုတ်လွှတ်မှုစနစ်သည် ပါဝါအရင်းအမြစ်အဖြစ် ဟိုက်ဒရောလစ်ဆလင်ဒါနှစ်လုံးကို အသုံးပြုသည်။ ဆလင်ဒါ၏တည်နေရာအတွက် ပုံ 7 ကိုကြည့်ပါ။ ပုံပါအတိုင်း L သည် နှောင့်နှေးရမည့်အကွာအဝေးဖြစ်ပြီး၊ ယေဘုယျအားဖြင့် 40-70mm၊ ပုံသေသေသေပြောင်းပြန်ခေါက်၏အရွယ်အစားနှင့်သက်ဆိုင်သည်။

ရွေ့လျားနေသောအူတိုင်၏ မျက်နှာပြင်မညီမညာဖြစ်နေခြင်းကြောင့် လက်ပိုက်နှင့် ဒရိုင်ဘာဆလင်ဒါကို ရပ်တန့်ဖွဲ့စည်းပုံဖြင့် ဒီဇိုင်းထုတ်ထားသည်။

3၊ မှို၏လုပ်ဆောင်မှုလုပ်ငန်းစဉ်

ဘမ်ပါဆေးထိုးမှိုသည် အတွင်းပိုင်းခွဲခြင်းနည်းပညာကို လက်ခံထားသောကြောင့်၊ ပြောင်းပြန်အနေအထား ခွဲခြင်းမျဉ်းသည် ရွေ့လျားမှိုဘေးဘက်၏ အပေါ်ဘက်အောက်တွင် တည်ရှိသည်။ လည်ပတ်နေစဉ်အတွင်း မှိုပျက်စီးမှုအန္တရာယ်ကို ရှောင်ရှားရန်အတွက် မှို၏လုပ်ဆောင်မှုလုပ်ငန်းစဉ်သည် အလွန်တင်းကျပ်ပါသည်။ ထို့နောက် မှိုပိတ်ခြင်းအစမှ အဆင့်ဆင့်နှင့် ကြိုတင်ကာကွယ်မှုများကို ဆွေးနွေးသည်။

① အံစာတုံးကို မပိတ်မီ၊ ပန်းကန်ပြား၏ နောက်ပြန်အစိတ်အပိုင်းသည် ကြီးမားသောမိုးစောင်းမှ အမိုးကြီးမှ ပြူးထွက်နေသော သေးငယ်သောအမိုးကို မထိမိစေရန် သေချာစေရန် ဒိုင်အောက်ခံပြားနှင့် 50 မီလီမီတာ အကွာအဝေးတွင် ရှိနေစေရန်၊ plate သည် reset rod ကိုနှိပ်ခြင်းဖြင့် အပိတ်လုပ်ဆောင်ချက်ကို ချောမွေ့စွာ အပြီးသတ်နိုင်သည်။

② လက်တွန်းပန်းကန်ပြားနှင့် ညွတ်သောအပေါ်ပိုင်းကို ပြန်လည်သတ်မှတ်သည့်အနေအထားသို့ ပြန်နှိပ်ပါ။

③ ဒိုင်ခွက်ကို မဖွင့်မီ၊ ထုတ်ယူမှုစနစ်တစ်ခုလုံးနှင့် ပန်းကန်ပြားတစ်ချပ်ကို တစ်ပြိုင်တည်းဖွင့်နိုင်စေရန်အတွက် ဆီးထုတ်ဆလင်ဒါအား ဖိအားကို ကြိုတင်ထည့်သွင်းထားရန် လိုအပ်ပါသည်။ မှိုကိုဖွင့်သောအခါတွင်၊ ပလပ်စတစ်အပိုင်းနှင့် သေးငယ်သောအမိုးကို A-plate ၏ပြောင်းပြန်ပုံးမျက်နှာပြင်နှင့် ကွဲကွာကြောင်းသေချာစေရန်အတွက် မှိုကိုဖွင့်သည့်အခါ၊ A-plate နှင့် လက်ကိုင်ပလတ်ပြားကို 60mm အကွာတွင်အရင်ဖွင့်ရပါမည်။

④ ပုံသေပုံစံခွက်သည် မှိုကိုဆက်လက်ဖွင့်နေပြီး၊ ရွေ့လျားနေသောမှိုရှိ ejector ပင်နံပါတ်ပြားသည် 60mm ၏ ထုတ်လွှတ်သည့်အခြေအနေတွင် မပြောင်းလဲဘဲ ကျန်ရှိနေသည်မှာ ပန်းကန်ပြားနှင့် အပေါ်ပိုင်းကို ပိုင်းခြားခြင်း၏လုပ်ဆောင်ချက်ကိုရရှိစေရန်ဖြစ်သည်။

4၊ ရလဒ်များနှင့်ဆွေးနွေးမှု

1. မှိုသည် ပလတ်စတစ်အစိတ်အပိုင်းများ၏ လှပသောအသွင်အပြင်ကို သေချာစေရန် အတွင်းပိုင်းခွဲခြင်းနည်းပညာကို လက်ခံပါသည်။

2. ပလပ်စတစ်အပိုင်း၏ ရှုပ်ထွေးသောအစိတ်အပိုင်းတွင် နှစ်ဖက်အူတိုင်ဆွဲခြင်းပြဿနာကို ဖြေရှင်းပေးသည့် “ကွန်ပေါင်းအမိုးအကာ” ၏ ဒုတိယ core ဆွဲခြင်းတည်ဆောက်ပုံကို သေတ္တာတွင်ထည့်သွင်းထားသည်။

3. ပါးလွှာသော နံရံပလပ်စတစ် အစိတ်အပိုင်းကြီးများ အရည်ပျော်ခြင်းပြဿနာကို ဖြေရှင်းပေးသည့် အချက်ရှစ်ချောင်းထိုးအပ် အဆို့ရှင်၏ အစီအစဥ်အဆို့ရှင်၏ ပူပြင်းသောအပြေးသမား ဂိတ်ပေါက်စနစ်အား ဒိုင်တွင် ထည့်သွင်းထားသည်။

4. ဟိုက်ဒရောလစ် ဖိအားကို ပလပ်စတစ် အစိတ်အပိုင်းများ၏ ကြီးမားသော ဖြိုခွင်းမှု တွန်းအားနှင့် တွန်းထားသော အစိတ်အပိုင်းများကို ပြန်လည်သတ်မှတ်ရန် ခက်ခဲသော ပြဿနာများကို ဖြေရှင်းရန် တွန်းထုတ်သည့် စနစ်၏ ပါဝါအဖြစ် အသုံးပြုသည်။

အလေ့အကျင့်အရ သေတ္တာဖွဲ့စည်းပုံသည် အဆင့်မြင့်ပြီး ကျိုးကြောင်းဆီလျော်မှု၊ အရွယ်အစားသည် တိကျကြောင်း၊ ၎င်းသည် မော်တော်ကားသေတ္တာ၏ ဂန္တဝင်လက်ရာဖြစ်ကြောင်း ပြသသည်။ မှိုကို ထုတ်လုပ်ပြီးကတည်းက၊ ဘေးတိုက်အူတိုင်ဆွဲခြင်းလုပ်ဆောင်ချက်သည် ညှိနှိုင်းပြီး ယုံကြည်စိတ်ချရပြီး ပလတ်စတစ်အစိတ်အပိုင်းများ၏ အရည်အသွေးသည် ဖောက်သည်များ၏ လိုအပ်ချက်များနှင့် ကိုက်ညီပါသည်။

ငါ့ကိုဆက်သွယ်ပါ